Nincsenek termékek a kosárban.

Egyéb, Érdekességek

A McIntosh felfedezése 2. rész

A McIntosh felfedezése 2. rész

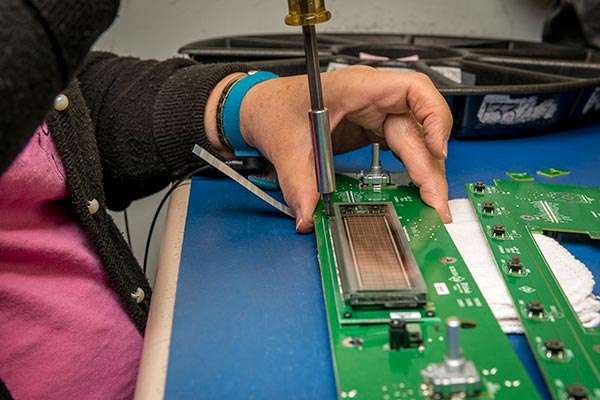

Az áramkörök mechanikus szerelése:

Néhány áramkör olyan részegységet tartalmaz, amelyet külön kézi munkával lehet csak beépíteni. Ilyen például a kijelző.

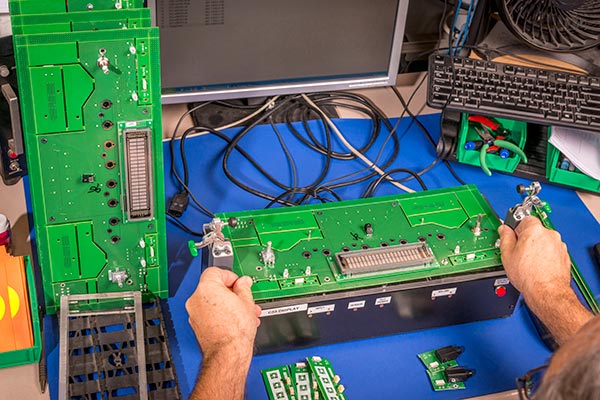

Az áramkörök ellenőrzése:

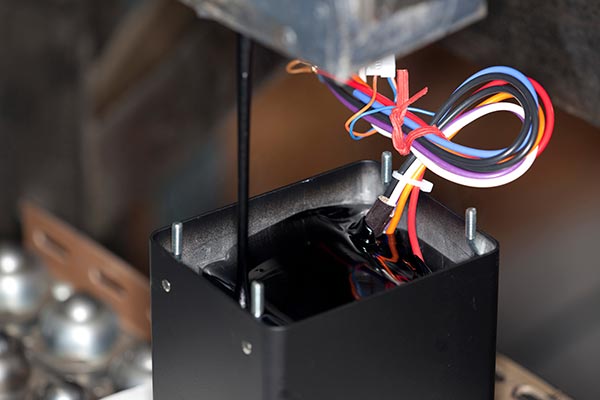

A havonta 7000 áramköri lapot gyártanak, ezek közül némelyik több mint 1000 alkatrészt tartalmaz. Mielőtt a kész áramköri lapokat felhasználják egy új készülék építéséhez, minden egységet külön ellenőriznek. Számítógépes mérőrendszert alkalmaznak a művelethez, amelyhez típusonként különböző perifériákat –tulajdonképpen tesztkészüléket használnak.

Minden típushoz külön periféria szükséges, hogy a funkciókat ellenőrizni lehessen. A képen csak néhány látható ezek közül.

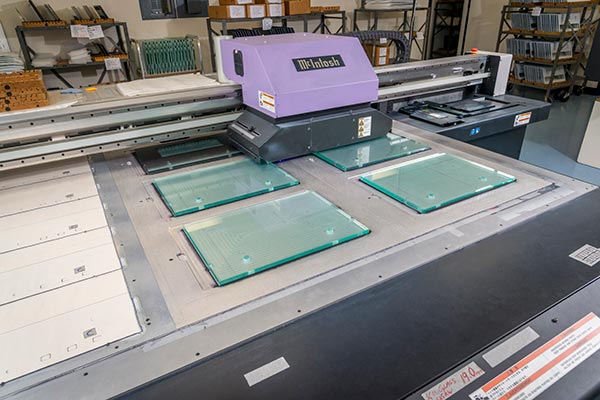

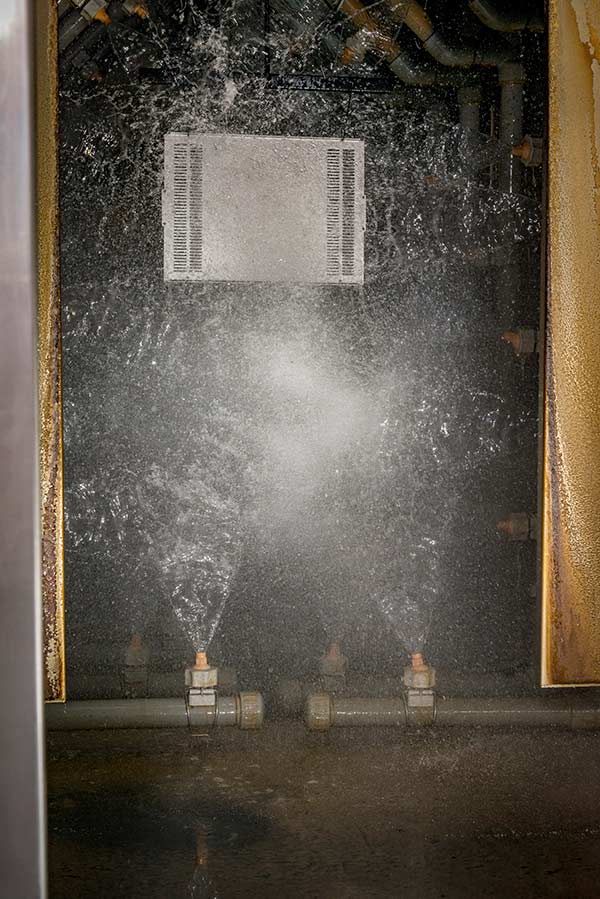

Üvegvágás:

Az üvegből készült front-panelek vágásához nagynyomású vízsugarat alkalmaznak. Az 1/8 és ½ inch vastagságú üveglapok vágását ugyanaz a gép végzi. A képen a CNC vezérelt nagy pontosságú berendezés vágó feje látható.

Az üveg előlapok beszállítója a Corning Inc. 165 éves gyakorlatuk van üveg gyártásban. A vízsugár nyomása közel 50.000 PSI, ami sorjamentes vágást tesz lehetővé

A vízbe gránit port, és más adalék anyagokat kevernek, amik a műveletet hatékonyabbá, a vágási felületeket pedig simábbá teszik.

A front panel festése:

A kivágott üveg lapokat festés előtt alaposan meg kell tisztítani.

2018 óta a front paneleket már nem kézzel festik, nyomtató gép vette át az 1950-es végétől alkalmazott selyem maszkos eljárás szerepét.

A beszállítóval közösen fejlesztették ki a saját UV nyomtató berendezésüket, amely több rétegben, eltérő színeket tud az üveg felületére felhordani. Az átlátszóság, és a szín intenzitása is módosítható ezzel az eljárással.

A nyomtatott mintákat a The Thomas J. Watson School of Engineering, és a Binghampton University Alkalmazott Tudományok laboratóriumában tesztelték. Eltérő pára és hőmérséklet viszonyokkal ellenőrizték a nyomtatás tartósságát, hogy még évtizedek múlva is hibátlan maradjon.

A régi selyem maszkos eljáráshoz hasonlóan a nyomtatás is az üveglap belső felére kerül, ami biztosítja, hogy ne sérülhessen a festék réteg az otthoni tisztítás során.

Az előlap összeszerelése:

A nyomtatási művelet után felkerülnek a színes kijelző fóliák.

Beépítik a nyomó gombok mechanikus alkatrészeit.

Végül felszerelik a fém hátlap panelt és a keretet.

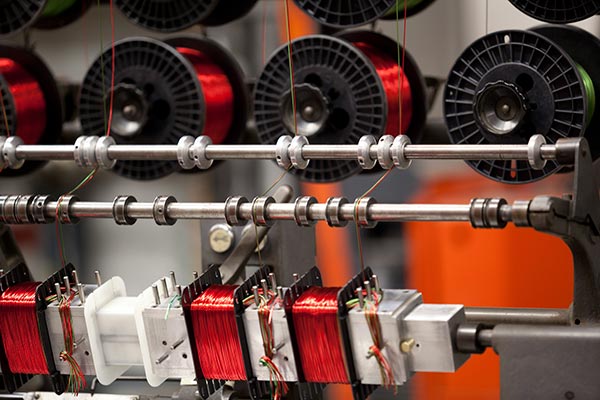

A tekercselő üzem:

A kimenő-trafókat saját gépekkel tekercselik házon belül. Az elektroncsöves erősítők Unity Coupled Circuit és a félvezetős erősítők Autoformer transzformátorait is helyben készítik.

Mivel minden kimeneti impedancián egyforma kimenő teljesítményre van szükség, a trafó eltérő menetszámú, többféle tekercset tartalmaz amelyek a 2, 4, és 8 ohmos kimenetekhez vannak csatlakoztatva.

A különböző vastagságú huzalokat görgők vezetik be a gépbe, amelyek szerepe a feszesen tartás.

Mikor a cséve elkészült, hőálló szalaggal rögzítik, majd EI vasmaggal veszik körbe.

A gyárról készült 1950-es és ’60-as évekbeli felvételeken látható tekercselő gépek ismerősnek tűnhetnek. Igen, ezek még mindig ugyan azok! Mi sem bizonyítja jobban a McIntosh-ról született mondást: miszerint ha nincs hibája, nem kell lecserélni!

Árnyékolás:

Úgy az Autoformer, mint az Unity Coupled Circuit transzformátorokat fém árnyékoló házba helyezik és 232 Celsius fokra melegített folyékony szurokkal öntik ki. Ez az eljárás vibráció csökkentő hatású, mivel a trafó mechanikus rezgését így nem adhatja át a készülékháznak. Ezen túl tökéletes mechanikus rögzítést biztosít a nagy tömegű alkatrész számára.

Az öntés művelet látható a képen. Legtöbb esetben csak a vezetékek maradnak szabadon, a folyékony szurok a teljes EI vasmagot, és a csévetestet is körül öleli.

A képen néhány Autoformer várakozik az árnyékoló házba való beépítésre.

Fémmegmunkáló részleg:

A készülékházak minden alkatrésze házon belül készül. A gyártási folyamat acél lemezek kivágásával kezdődik. CNC vezérlésű gépek sajtolják és készítik elő a darabokat.

Sok tonnás hajlítóprés végzi a szükséges hajlításokat.

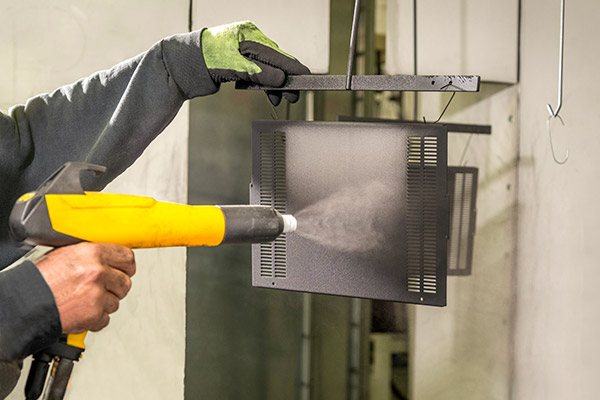

Festés:

A készülékház elemei ezt követően a festő részlegbe kerülnek. Modern porfestő berendezést alkalmaznak a tartós bevonat készítésére 2019 óta. A művelet egy 121 méter hosszú soron történik.

Elsőként kémiai anyagokkal történő mosással eltávolítanak minden szennyeződést a felületről. Ez egyben előkészíti az anyagot a festésre. Ez követi a 193 fokos szárítás.

Minden egyes darabra kézzel viszik fel a porfesték réteket.

Ezt követően hőkezelés következik, amely megszilárdítja a festék réteget.

A festék megszilárdítás művelet időtartama mintegy négyszerese a szárításnak.